MISCHEN VON EPOXYDHARZEN MIT RÜHRWERKEN

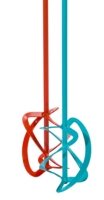

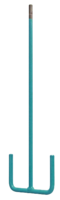

Die verschiedenen Modelle der Rührer ergeben sich hauptsächlich aus der beabsichtigten Wirkweise in den zu mischenden Materialien. Je nach den mineralischen und chemischen Bestandteilen der zu mischenden Materialien und der daraus resultierenden Viskostät dieser ist es notwendig die dafür passende Rührergeometrie einzusetzen.

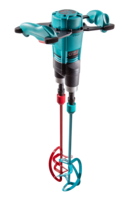

2-K-Bodenbeschichtung mischen mit zweispindeligem Rührwerk

Vormischen der Harz-/Härterkompontene im Liefergebinde

Epoxydharz mit Quarzsandzuschlag

Kunstharzbasierende Materialien bestehen aus zwei zu mischenden Komponenten, einem Harz und einer Härterkomponente. Diese werden erst kurz vor ihrer Verarbeitung angemischt. Das richtige Mischungsverhältnis dieser Komponenten ist entscheidend. Zuviel Härter führt zu einem schnelleren Reagieren und Aushärten, zuwenig Härter hinterlässt eine haftende und nicht gehärtete Oberfläche. Um das zu verhindern, liefern die Hersteller Harz und Härter in zwei extra Gebinden, sog. Kombigebinde, um Fehler in der Dosierung von vorne herein auszuschließen.

Nur wenn die Komponenten gleichmäßig in der Mischung verteilt sind, können sie miteinander reagieren und die gewünschte Funktion erfüllen. Das erfordert sorgfältiges und vollständiges Vermischen. Dabei spielt die sogenannte Topfzeit dieser Harze eine ganz wichtige Rolle, diese gilt es unbedingt zu beachten. Das heißt, die Bestandteile starten eine chemische Reaktion (Polymerisation) und fangen bereits nach wenigen Minuten an zu auszuhärten. Deshalb muss das Material zügig und unterbrechungsfrei verarbeitet werden, sonst gibt es womöglich Ansatzstellen in der Fläche.

Von ihrer Konsistenz her können die Harzmaterialien flüssig sein, um beispielsweise mit Farbroller oder Quasten als Grundierung oder Haftgrund auf die Flächen aufgebracht zu werden. Andere sind dickflüssiger und werden als Oberflächenbeschichtung beispielsweise als Industrieboden gespachtelt. In der Betonsanierung oder für hochbelastete Bauteile werden diese Harzprodukte mit Quarzsand aufgefüllt und als schwerer, plastischer Mörtel verarbeitet werden. Allerdings bestimmen die jeweiligen Mengeanteile von flüssigem Harz oder dem Sand die entsprechende Konstistenz der Masse.

Da bieten sich beispielsweise zweispindelige Rührwerke (Xo-R duo) mit ineinandergreifenden Mischwerkzeugen an. Die gegenläufigen Mischwerkzeuge führen das Material heran und „zwingen“ dieses durch die Mischzone zwischen den Rührern. Das Material erfährt dabei eine intensive Durchmischung und der Mischprozess geht entsprechend schnell voran.