Mieszanie żywicy epoksydowej

Jak skutecznie mieszać żywicę epoksydową?

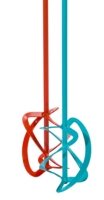

Różne modele mieszadeł wynikają głównie z zamierzonego sposobu działania w mieszanych materiałach. W zależności od składników mineralnych i chemicznych mieszanych materiałów oraz ich lepkości, konieczne jest zastosowanie mieszadła o odpowiedniej geometrii.

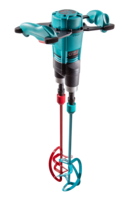

Mieszanie 2-składnikowej powłoki posadzkowej za pomocą mieszarki dwuwrzecionowej

Wstępne wymieszanie składników żywica/utwardzacz w oryginalnym pojemniku

Żywica epoksydowa z dodatkiem piasku kwarcowego

Żywica epoksydowa - jak mieszać?

Materiały na bazie żywicy syntetycznej składają się z dwóch składników, które należy zmieszać: żywicy i utwardzacza. Są one mieszane tuż przed użyciem. Kluczowe znaczenie ma właściwa proporcja zmieszania tych składników. Zbyt dużo utwardzacza prowadzi do szybszej reakcji i szybszego utwardzania, a zbyt mało utwardzacza pozostawia klejącą i nieutwardzoną powierzchnię. Aby temu zapobiec, producenci dostarczają żywicę i utwardzacz w dwóch oddzielnych pojemnikach, tzw. pojemnikach łączonych, aby z góry wykluczyć możliwość błędu dozowania.

Tylko wtedy, gdy składniki są równomiernie rozprowadzone w mieszance, mogą ze sobą reagować i spełniać pożądaną funkcję. Wymaga to starannego i całkowitego wymieszania. Tak zwany czas na zużycie tych żywic odgrywa bardzo ważną rolę i należy go przestrzegać. Oznacza to, że składniki rozpoczynają reakcję chemiczną (polimeryzację) i już po kilku minutach zaczynają twardnieć. Dlatego materiał musi być zużyty szybko i bez przerw, w przeciwnym razie na powierzchni mogą pojawić się nierówności.

Pod względem konsystencji materiały żywiczne mogą być płynne, aby można je było nakładać na powierzchnie, na przykład wałkiem malarskim lub pędzlem, jako podkład lub grunt. Inne są gęstsze nakładane metodą szpachlowania jako powłoka powierzchniowa, na przykład jako posadzka przemysłowa. W dziedzinie naprawiania betonu lub w przypadku mocno obciążonych elementów te produkty żywiczne są wylewane z wypełnieniem z piasku kwarcowego jako ciężka, plastyczna zaprawa.

Na przykład idealne są mieszarki dwuwrzecionowe (Xo-R duo) z zazębiającymi się mieszadłami. Przeciwbieżne mieszadła przybliżają do siebie materiał i „przepychają” go przez strefę mieszania pomiędzy mieszadłami. Materiał jest intensywnie mieszany, a proces mieszania przebiega odpowiednio szybko.