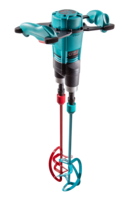

MÉLANGE DE RÉSINES ÉPOXY AVEC AGITATEURS

Les différents modèles d’agitateurs sont principalement déterminés par l’effet recherché sur les matériaux à mélanger. En fonction des composants minéraux et chimiques des matériaux à mélanger et de la viscosité qui en résulte, il est nécessaire d’utiliser la géométrie d’agitateur appropriée.

Mélanger le revêtement de sol à 2 composants avec une turbine à deux broches

Prémélange des composants résine/durcisseur dans l’emballage de livraison

Résines époxy avec ajout de sable de quartz

Les matériaux à base de résine sont constitués de deux composants à mélanger, une résine et un composant durcisseur. Ceux-ci sont mélangés juste avant leur application. Le bon rapport de mélange de ces composants est essentiel. Une quantité excessive de durcisseur entraîne une réaction et un durcissement plus rapides, tandis qu’une quantité insuffisante laisse une surface adhérente et non durcie. Pour éviter cela, les fabricants fournissent la résine et le durcisseur dans deux récipients séparés, appelés récipients combinés, afin d’éviter toute erreur de dosage dès le départ.

Ce n’est que lorsque les composants sont répartis uniformément dans le mélange qu’ils peuvent réagir entre eux et remplir la fonction souhaitée. Cela nécessite un mélange minutieux et complet. La « durée de vie en pot » de ces résines joue un rôle très important et doit être respectée. Cela signifie que les composants entament une réaction chimique (polymérisation) et commencent à durcir au bout de quelques minutes seulement. Par conséquent, le matériau doit être appliqué rapidement et sans interruption, sinon il risque d’y avoir des points de contact dans la surface.

De par leur consistance, les matériaux résineux peuvent être liquides, par exemple pour être appliqués au rouleau ou à la brosse comme couche de fond ou d’adhérence sur les surfaces. D’autres sont plus visqueux et sont appliqués à la spatule comme revêtement de surface, par exemple pour les sols industriels. Dans la rénovation du béton ou pour les éléments de construction soumis à de fortes contraintes, ces produits à base de résine sont remplis de sable de quartz et utilisés comme mortier lourd et plastique.

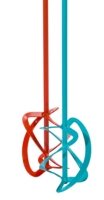

Les agitateurs à deux broches (Xo-R duo) avec des outils de mélange qui s’emboîtent constituent une solution adaptée. Les outils de mélange tournant en sens inverse amènent le matériau et le « forcent » à traverser la zone de mélange entre les agitateurs. Le matériau est ainsi mélangé de manière intensive et le processus de mélange se déroule rapidement.