WIE SIE RICHTIG GUT MISCHEN!

Tipps zur Vermeidung typischer Fehler beim Mischen

Für qualitätsbewusste Handwerker ist das Herstellen einer einwandfreien Mischung seiner Baustoffe, sei es Fliesenkleber, Estrich oder Ausgleichsmassen, keine lästige Nebensache. Ihr wisst sehr genau, welche Bedeutung eine einwandfreie Homogenisierung eurer Materialien für den weiteren Arbeitsverlauf ist. Klümpchen in der Bodenspachtelmasse, trockene, nicht vermischte Materialreste im Eimer oder klebende Oberflächen nach dem Auftragen von Kunstharzen kennt man durchaus aus dem täglichen Tun.

Als Experte beim Thema Mischen kümmern wir uns ausschließlich um die erfolgreiche Materialaufbereitung und möchten Ihnen nachfolgend einige Anwendungstipps für bessere Mischungen und problemloses Arbeiten anbieten:

#1 – Die passende Form des Rührers auswählen

Man würde wohl keinen Holzbohrer verwenden, um in eine Betondecke zu bohren? Das leuchtet den meisten ein, aber zum Mischen reicht die weit verbreitete Ansicht nur ein Rührertyp. Egal ob Farbe, Kleber, Estrichbeton oder Haftgrund. Alleine der Blick auf die schier riesige Menge an bauchemischen Materialien verdeutlicht das Gegenteil.

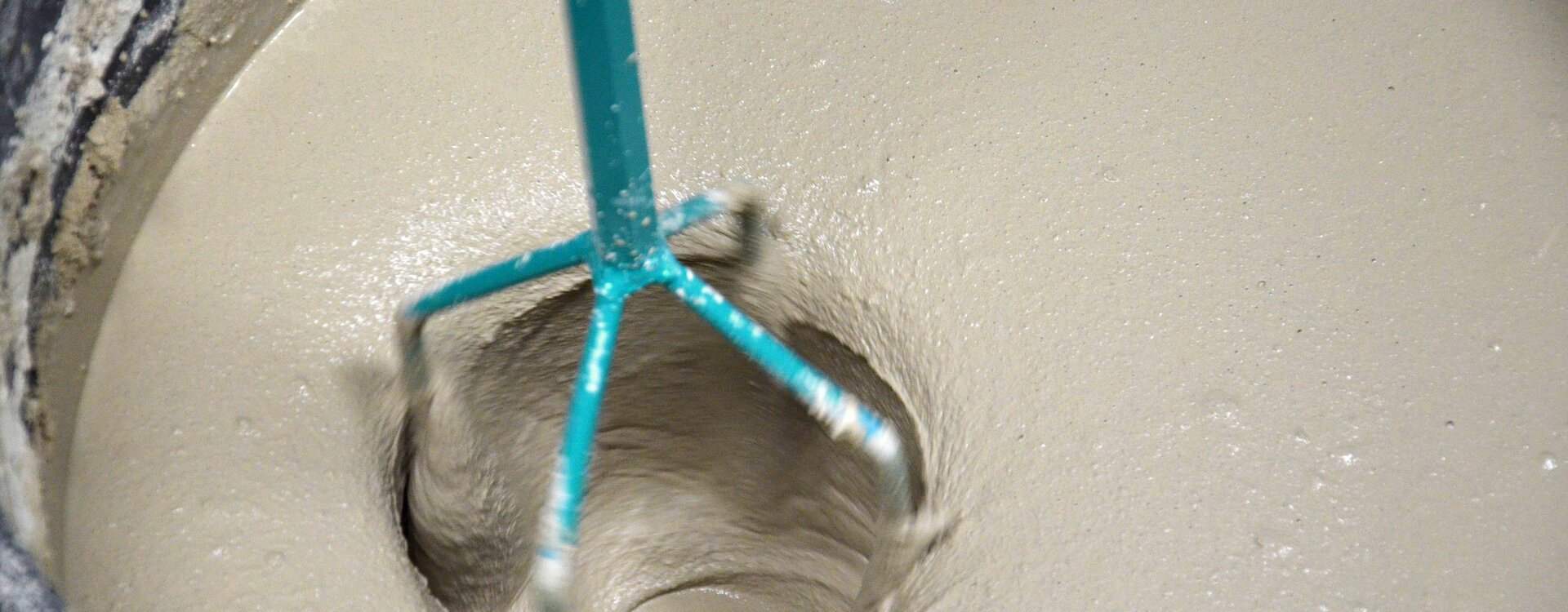

Der Inhalt der Materialsäcke zeigt meist das gleiche Bild: alles graues Pulver. Sobald dieses mit Wasser vermischt wird, verwandelt sich das Pulver entweder in eine dünnflüssige Bodenspachtelmasse, einen weichplastischen Klebemörtel oder in einen mit Sand gefüllten steifen Mörtel. Damit diese unterschiedlichen Mateialkonsistenzen möglichst effektiv durchmischt werden, wird ein dafür optimal arbeitender Rührer benötigt. So entwickeln die verschiedenen Bauarten der Rührer unterschiedliche Mischwirkungen. Diese sorgen dafür, dass beispielsweise schwerer Sand von unten nach oben gefördert wird, oder Zementpulver nicht zu Klumpen welche anschließend in der Mischung herumschwimmen.

Passt die Bauart des Rührers nicht zu den Eigenschaften des Mischguts, dann treten eben Fehler auf. Das Material kann nicht richtig aufgeschlossen werden oder man kommt auf Grund der falschen Mischwirkung nicht bis zum Eimerboden durch. Abgesehen davon wird das beim handgeführten Mischen mit einem Rührwerk körperlich richtig anstrengend und zeitraubend.

Ein weiterer wichtiger Faktor für problemfreies Arbeiten stellt der Durchmesser des Rührkorbs dar. Dieser sollte immer der zu mischenden Menge entsprechen. Ist er zu klein gewählt, dauert es erheblich länger und die Wirkung ist zu gering. Ist er zu groß, wird womöglich das Material aus dem Eimer geschleudert und verschmutzt den Bediener und die Umgebung.

Welcher Rührer für welches Material und Menge der passende ist, findet ihr hier heraus.

Ob körnig und schwer, cremig-plastisch oder fließend - der richtige Rührer sorgt für beste Resultate.

#2 – Wählen Sie eine ausreichende Größe des Mischeimers

Welcher Eimer für welches Material geeignet ist, hängt in erster Linie von der Menge des zu mischenden Materials ab.

In einem Punkt sind sich alle einig: Ist der Eimer zu klein, so schadet das nicht nur der Arbeitshose, die dann wahrscheinlich um einen Gang in der Waschmaschine nicht drumherum kommt, sondern womöglich auch der Baustellenumgebung – gerade in Innenräumen, machen sich Spritzer auf der frisch verputzten oder gestrichenen Wand nicht so gut.

Idealerweise sollte der Mischeimer bis zu 2/3 seiner Höhe mit Material gefüllt sein, dann hat man auch während des Mischens noch genügend Reserve und kann die zu mischende Masse auch gut im Eimer bewegen.

Ferner solltet ihr darauf achten, dass der Rührer vollständig in die Mischmasse eintaucht. Das reduziert den Kraftaufwand während des Mischens, verhindert das Herausschleudern von Material oder das übermäßige Einbringen von Luft in die Mischung. Zu passenden Eimern könnt ihr euch hier informieren.

#3 – Der richtige Antrieb, passend zum Rührstab

Elektrowerkzeuge sind für die tägliche Arbeit unersetzlich. Natürlich gibt es für das Mischen das passende Handrührwerk. Unsere Handrührwerke transformieren die Kraft des Motors über spezielle Getriebe in Drehmoment, welches für das Mischen notwendig ist. Aus diesem Grund sind arbeiten die Rührwerke mit geringeren Drehzahlen als Bohrmaschinen. Bohrmaschinen eignen sich auch nur bedingt zum Mischeinsatz. Da deren Drehzahlen in der Regel viel zu hoch sind, führt das beim Mischen von zähen oder schweren Materialien in kurzer Zeit zum Überhitzen der Maschine und dem endgültigen Ausfall.

Es gilt daher:

- Für schwere Massen wird viel Kraft und somit eine geringere Drehzahl benötigt.

- Für dünnflüssige, leicht Materialien arbeitet man in der Regel mit eine schnelleren Drehzahl.

Es gibt auch sogenannte Duo-Maschinen. Diese Doppel-Rührwerke mit gegenläufigen Rührern eignen sich ganz besonders, für das Mischen von größeren Mengen schwerer Massen, im Besonderen quarzgefüllte Expoxidharze. Die gegenläufigen Rührer neutralisieren sich das sogenannte Rückdrehmoment der Maschine auf den Bediener. Dieser Effekt führt zu einer deutlichen körperlichen Entlastung. Ein ergänzender und entscheidender Faktor ist die Zeitersparnis für die Mischung. Besonders bei schweren Mischungen reduziert sich diese um nahezu die Hälfte.

Hier mehr zu unserem Handrührwerksprogramm: hier

Rührwerk und Rührer sind die professionelle Lösung

#4 – Die richtige Wassermenge und richtige Reihenfolge beachten

Der richtige Rührer, das passende Handrührwerk und der passende Eimer sind gefunden. Jetzt geht es an das Mischen selbst. Auch hier sind ein paar Faktoren zu beachten, um ein Top-Mischergebnis zu erreichen. Die modernen Baustoffe der Bauchemie werden immer komplexer in ihrer Zusammensetzung. Dem richtigen Vermischen der Stoffe kommt deshalb eine hohe Bedeutung zu.

Der entscheidende Faktor dabei ist die richtige Menge an Wasser für die Mischung. Haltet euch an die Angaben der Hersteller, die haben auch einen Grund. Häufig reicht schon etwas zu viel oder zu wenig Wasser und die Rezeptur die Mischung passt nicht mehr. Als Hilfsmittel dient ein Messeimer oder ein Dosiergerät. Fertig angemischte Mörtel dürfen nicht mehr mit Wasser weiter verdünnt werden, sonst „verwässern“ diese und sind unbrauchbar.

Grundsätzlich kommt zuerst das Wasser in den Eimer. Anschließend das Material. Andersherum müsste man das Wasser in das Pulver einarbeiten. Das ist mühsamer und langwieriger für die Person am Mischer. Häufig sind Mischfehlern in Form von Klumpen in der Mischung das Resultat. Diese könnten später zu Abplatzungen, Fehlstellen, Haftproblem oder Undichtigkeiten führen. Reklamationen kosten nicht nur Geld des Handwerkers, sondern werfen auch ein schlechtes Image auf einen selbst.

Für eine gute Mischung ist die richtige Wassermenge entscheidend

#5 – Die Mischzeit einhalten

Ein häufiger Grund für Fehler in der Mischung ist auf nicht eingehaltene Mischzeiten zurückzuführen. Vom Materialhersteller werden aus gutem Grund bestimmte Misch- und auch Reifezeiten für seine Materialien vorgegeben. Viele Produkte enthalten chemische Zusätze, die ihre Wirkung erst nach der gründlichen Vermischung aller Bestandteile entfalten können. Einige Materialienm, z.B. Bodenspachtelmassen oder Kleber, benötigen ergänzend eine gewisse Ruhr- oder Reifezeit und das nochmalige Aufmischen vor dem Verarbeiten. Ein weiterer Faktor spielt bei manuellen Mischungen eine Rolle: je mehr Mischungen auf der Baustelle hintereinander weg gemischt werden, desto eher läuft man Gefahr, dass die Mischzeiten „nach Gefühl“ bemessen und dadurch zu kurz gemischt wird. Ein Kontrollblick auf die Uhr ist daher durchaus angebracht. Lässt man auch hier keine Sorgfalt walten, sind spätere Probleme, Ärger und Kosten vorprogrammiert

Die Bedeutung einer „Reifezeit“ nach dem Anrühren ist vielfach nicht klar; deshalb wird diese auch oftmals ignoriert. Doch es lohnt sich, diese wenigen Minuten zu investieren: Während der Reifezeit von drei bis fünf Minuten werden die im Frischmörtel enthaltenen Additive aufgeschlossen und können anschließend nach nochmaligem kurzem Durchrühren ihre Wirkung gleichmäßig entfalten. Der Mörtel wird homogener, geschmeidiger und behält seine gute Verarbeitbarkeit über den angegebenen Zeitraum.

Perfekt gemischt - perfekte Oberfläche

#6 – Sauberes Werkzeug erfüllt seine Aufgabe länger

Mal Hand aufs Herz. Reinigen Sie nach jedem Mischvorgang ihren Rührer? Angetrocknete Materialrückstände können sich beim nächsten Mischvorgang ablösen und das neue Material mit “Fremdkörpern” verschmutzen. Auch bauen sich die einzelnen Materialschichten nach und nach immer weiter am Rührkorb auf. Das verursacht einen deutlichen Verlust an Mischwirkung und verlängert dadurch die Mischzeiten. Verschmutzte und verdreckte Rührer müssen häufiger ersetzt werden und gehen somit ins Geld. Auch die beliebte „Hammerwäsche“ ist nicht zu empfehlen. Der Rührer verbiegt sich oder Schweißverbindungen reißen ab.

Die Lebensdauer und Wirkung des Rührers lässt sich durch die Reinigung nach jedem Mischvorgang erheblich verlängern. Das Reinigen kann ganz einfach sein. Ein mit Wasser und etwas groben Quarzsand gefüllter Eimer tut das schon häufig, deutlich eleganter geht´s mit dem Mixer-Clean Reinigungseimer.

Die einfachste Möglichkeit saubere Rührer zu bekommen: Reinigungssystem MixerClean