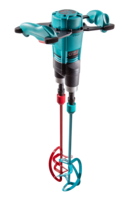

Reparaturmörtel Repafast mischen mit Collomix Doppel-Rührwerk Xo-R 55 duo und Rührständer RMX

LKW-Fahrzeugwaage mit hochfestem Reparaturmörtel instandgesetzt

Collomix Mischtechnik ermöglicht die präzise Verarbeitung eines hochfesten und schnell erhärtenden Reparaturmörtels PCI Repafast in Thüringen.

Auf den ersten Blick war die Aufgabenstellung unspektakulär. Auf einer ebenerdig befahrbaren LKW-Fahrzeugwaage sollte die beschädigte Betonoberfläche wiederhergestellt werden. Winterliche Temperaturen und ein schnell härtender Reparaturmörtel stellten aber unerwartet hohe Ansprüche an die Verarbeitung und die Mischtechnik. Für das ausführende Unternehmen stellte die Auswahl des geeigneten Materials eine erste Herausforderung dar, denn die Arbeiten sollten unter spätherbstlichen Bedingungen erfolgen. Die Beschichtung muss langfristig den hohen mechanischen Belastungen widerstehen und auch bei niedrigen Außentemperaturen verarbeitet werden können.

Hochbelastbares Mörtelsystem muss bei niedrigen Temperaturen schnell abbinden

Nach eingehender Analyse der Aufgabenstellung fiel die Wahl auf das Repafast-Mörtelsystem von der Firma PCI. Dieses besteht aus einem fließfähigen, hochfesten und schnell erhärtenden zementären Reparaturmörtel, der auch bei Minustemperaturen problemlos verarbeitet werden kann. Wichtig für die Instandsetzung der LKW-Waage: Flächen mit Repafix-Mörtel können in der Regel bereits nach zwei Stunden wieder befahren werden.

Im Vorfeld war die schadhafte Betonfläche der LKW-Waage, bereits auf einer Fläche von 18 x 3 Metern und bis auf eine Tiefe von rund 50 mm gründlich abgefräst worden. So waren sämtliche Ausbrüche und lockere Schadstellen schon restlos entfernt. Um eine hohe Haftung der anschließende Beschichtung zu gewährleisten, ist ein raues Fräsbild vor dem Aufbringen des Mörtels notwendig.

Für den Einbau des Reparaturmörtels standen rund 3,5 Tonnen Repafast Fluid als Sackware zur Verfügung. Nachdem die zu bearbeitende Fläche regenfest eingehaust war, wurde die gefräste Fläche zuerst im Sprühverfahren vorgenässt. Im Anschluss wurde eine mineralische Haftbrücke mit Repafast Fluid in schlämmartiger Konsistenz aufgebracht und gründlich in die raue Oberfläche eingebürstet.

Die Herausforderung: 20 Minuten Verarbeitungszeit, ohne die Mitarbeiter zu erschöpfen

Bedingt durch die vorgegebene Verarbeitungszeit von ca. 20 Minuten, musste der zeitkritische Einbau des Reparaturmörtels sehr zügig erfolgen. Das setzte voraus, dass der Mischprozess entsprechend zu planen war, damit das Material frisch in frisch eingebaut werden konnte. Der verlaufende Mörtel musste im fertig gemischten Zustand die richtige, leicht dickfließende Konsistenz besitzen. Nur durch gründliches Durchmischen der gesammten Masse, bei gleichzeitiger Beachtung der Zeitvorgaben stellt sich die richtige Fließfähigkeit des Verlaufmörtels ein. Die gegenläufigen Mischwerkzeuge der Xo-duo-Maschine waren dafür prädestiniert. Nach dem Ausgießen erfolgte der Verdichtung des Mörtels auf der Fläche mit einer Stachelwalze. Für ein optisch sauberes Finish wurde die Oberfläche mit einer großen Glättspachtel abgezogen.

Die besondere Anforderung an den Mischprozess bestand darin, die Qualität des Reparaturmörtel auf konstantem Niveau zu halten. Der Unternehmer entschied sich für zwei doppelwellige Xo-R 55 duo-Rührwerke der Firma Collomix, kombiniert mit jeweils einem Rührständer RMX. Damit brauchte das Gewicht der Rührmaschinen nicht von den Mitarbeitern gehalten werden, und gleichzeitig konnten die ineinandergreifenden Mischwerkzeuge durch den Mischeimer geführt werden. Das reduzierte die körperliche Belastung und den Kraftaufwand für die Mitarbeiter am Mischer erheblich. Denn insgesamt waren rund 140 Mischvorgänge in nur 3,5 Stunden durchzuführen, um die benötigte Menge an Mörtel aufzumischen und auf der Fläche auszubringen.

Intensive Vermischung der gegenläufigen Rührer

Müheloser Materialtransport dank Transportwagen

Der kritische Faktor in der Mischung: die richtige Wassermenge

Wie erwähnt musste eine konstante Qualität der Mischungen gewährleistet werden. Logischerweise kam der präzisen Wasserzugabe zum Trockenstoff eine entscheidende Rolle zu. Hier hat man das Wasserdosiergerät AQiX von Collomix für das Abmessen der korrekten Menge Anmachwasser eingesetzt. So konnte durch die konstant richtige Flüssigkeitsmenge die Konsistenz des Mörtels durchgehend gewährleistet werden. An diesem Beispiel zeigt sich, wie wichtig die korrekte Dosierung des Wassers für das Material ist. Schon 0,2 Liter mehr oder weniger wirkt sich auf die Verlaufsfähigkeit des Materials entscheidend aus.

Für den Mischvorgang selbst wurde jeweils ein Sack Trockenmaterial mit 3,2 Liter Wasser aufgemischt. Durch die gegenläufigen Mischwerkzeuge der Doppel-Rührwerke erfolgte eine zügige Benetzung und intensive Durchmischung des Pulvermaterials. Denn um die gewünschten Eigenschaften in Bezug auf Fließfähigkeit und Festigkeit des Reparaturmörtels erfüllen zu können, ist eine sorgfältige und gründliche Durchmischung ein essenzieller Arbeitsschritt. Nach rund zwei Minuten war die passende Konsistenz der Mischung erreicht. Die Gestaltung des Mischprozesses ermöglichte einen unterbrechungsfreien Nachschub an Mörtel und realisierte damit eine störungsfreie Verarbeitung in professioneller Weise.

Schneller als kalkuliert und entspannte Mitarbeiter

Die Beschichtung der LKW-Fahrzeugwaage konnte im Laufe eines Vormittags abgeschlossen werden, bei einer Zeitersparnis von 40 % gegenüber der ursprünglichen Kalkulation. Die Handwerker waren nach eigener Aussage froh über die eingesetzte Collomix Mischtechnik. Denn das bisher gewohnte Mischen mit normalen, einwelligen Rührwerken wäre für den Auftrag, mit seinen Qualitätsanforderungen und dem Mengenumfang nicht realisierbar gewesen. Die Xo-duo-Mischgeräte mit Rührständer zeigten andererseits, dass diese Kombination eine passende Alternative zu größeren, automatischen Mischmaschinen sein kann. Besonders wenn Projekte und Materialmengen mit diesen Umfängen nur von Zeit zu Zeit anfallen.