Mezcladora giratoria POX-S

Siete toneladas de enlucido de resina sintética con tecnología de mezcla móvil

Colocación-desafiante-de-adoquines-en-una-terraza-de-ático

Con la compactación cada vez mayor en el entorno urbano, las empresas de GaLaBau se internan en nuevos sectores de que van mucho más allá de sus campos de actividad clásicos de la jardinería y el paisajismo, como la construcción caminos y vías de adoquines. Las ventajas en el mercado son para las empresas que son capaces de añadir competencias adicionales y que también convencen con soluciones factibles ante desafíos más atípicos.

Este informe práctico gira en torno a una obra nueva de una vivienda plurifamiliar moderna de 4 pisos con una vivienda en el ático y una terraza de cubierta tripartita en Hannover Bemerode.

El desafío radicaba en la elaboración de un enlucido de resina epoxi para luego colocarle placas de cerámica en una superficie de aprox. 130 m2. La estructura de cubierta existente resultó ser una superficie muy irregular con componentes de diferentes alturas. Debido a las propiedades estáticas, el relleno de la superficie tuvo que hacerse con material muy ligero, hermético al agua y suficientemente estable para una colocación fija de las placas de cerámica. En sus inicios, el proyectista había previsto una estructura de soportes con paneles de madera para la terraza de la cubierta. Sin embargo, el jefe de obra, que va a habitar el ático, se decantó por una capa sellada de placas de cerámica de gran calidad. Por lo tanto, había que encontrar una solución para la compensación de la altura y para alcanzar una subestructura nivelada y adecuada para la colocación de las placas y que, a su vez, garantice el desagüe necesario de la superficie.

La ejecución

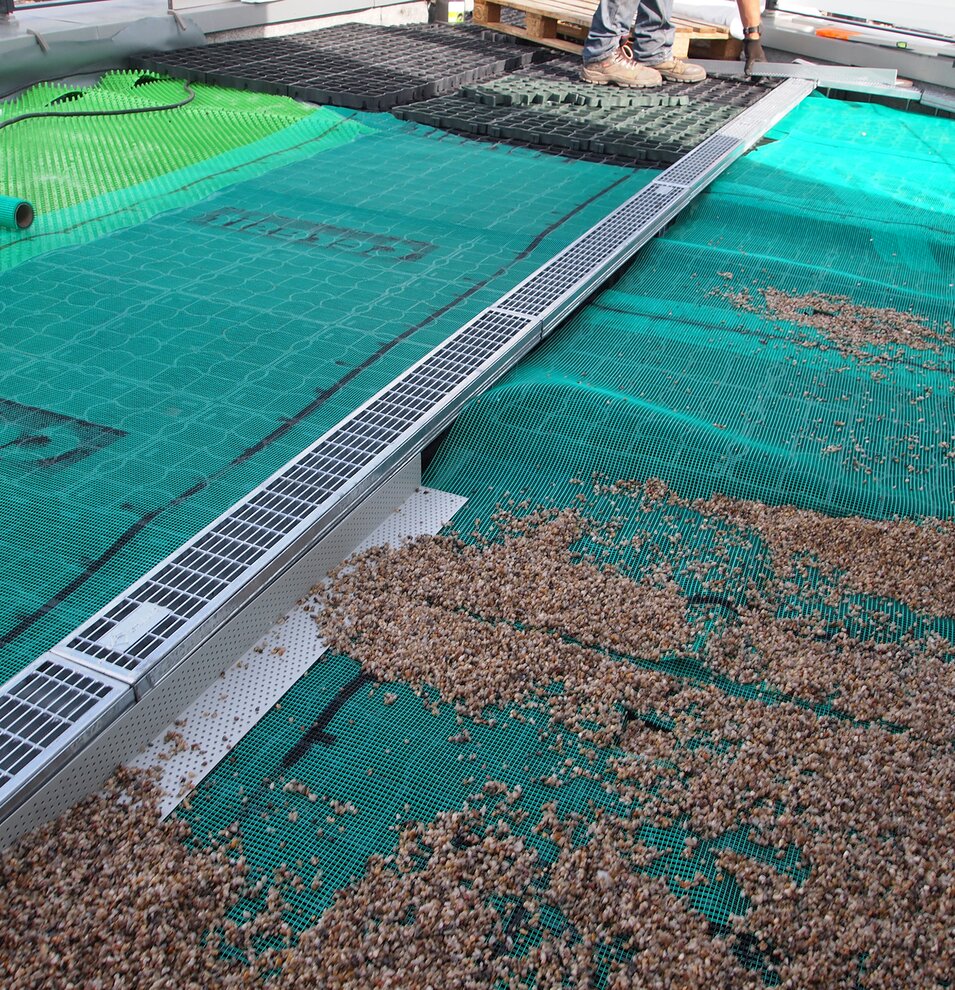

La empresa Jöhrens Gartenideen de Hannover se hizo con el encargo de ejecutar los trabajos. Baja la dirección del asesor especializado responsable de la empresa CERESIT, Hans-Jörg Bonk, se ha desarrollado una solución que compensa diferencias de nivel de entre 180 y 280 mm de altura con elementos de plástico variables de la empresa KHC. Esta red de plástico de diferentes alturas se colocó sobre un carril de desagüe tendido previamente, para que el agua acumulada se evacúe de forma segura.

Luego, la parte superior de los elementos de plástico se tapó con un tejido de fieltro. Sobre este tejido se aplicó un enlucido de resina epoxi de un grosor de capa de entre 30 y 70 mm. El resultado fue una superficie nivelada que permite la colocación de placas de cerámica y que, a su vez, cumple la función de desagüe cuando se acumula mucha agua. Sobre el enlucido se pegaron las placas de formato 120 x 44 x 2 cm mediante el procedimiento de encolado simple.

La tecnología de mezcla

Para fabricar el enlucido EP se usaron aprox. 7,3 toneladas de material. La empresa Jöhrens se planteó qué tecnología de mezcla le permitiría procesar semejante cantidad directamente en el lugar de aplicación (una superficie de cubierta colindante). El enlucido necesario se fabrica con grava de cuarzo con un tamaño de grano de 2-4 mm y la resina de construcción CERESIT 2-K CK 740. Con una mezcladora convencional de caída libre era imposible. Por ello, la empresa se decantó por el uso de dos mezcladoras giratorias de tipo POX-S para poder preparar la cantidad necesaria de material de manera rápida y con una gran calidad. Cada mezcla con 50 kg de arena de cuarzo se aderezó con cuatro litros de mezcla de resina y se mezcló durante casi 3 minutos. Da Como se usaron dos máquinas Collomix, el material se pudo colocar rápidamente y sin interrupciones. El resultado fue que tres trabajadores fueron capaces de colocar aprox. 900 kg de enlucido en una hora. Y eso que había que recorrer un camino adicional de aprox. 35 metras desde el lugar de mezcla hasta el final de la terraza de cubierta. Así, una persona procesa el material, otro actuaba en el lugar de mezcla y el último se encargaba del transporte.

A la hora de procesar resinas sintéticas es muy importante la premezcla correcta de los dos componentes, la resina y el endurecedor. La industria química de la construcción ya ofrece los materiales en la dosis adecuada en recipientes de chapa para evitar errores de dosificación. En la medida de lo posible, la mezcla de los componentes debe llevarse a cabo sin la formación de bolsas de aire, por lo que se requiere una aleta mezcladora adecuada. Para las 70 mezclas de conglomerados de 5 kg, el mezclador AR 90 S de Collomix en combinación de un accionamiento de batería resultó ser la herramienta perfecta.

Los siguientes pasos de trabajo, como la colocación de la plaqueta cerámica, también el uso de tecnología de mezcla profesional, también en el caso de los materiales adhesivos y de fugas. Una vez colocado el enlucido, se pegaron las placas de cerámica con adhesivo de capa intermedia CERESIT CM 24. Para garantizar la mezcla sin grumos del adhesivo, la empresa Jöhrens usó un dispositivo mezclador manual Collomix Xo 1 con el mezclador KR 120 HF. Las elevadas fuerzas de cizalla de este mezclador evitan los grumos en el material desde el principio y permite crear un mortero adhesivo fácil de aplicar en poco tiempo. Para tapar las fugas de las placas se usó el mortero de fugas resistente CERESIT 74 Ultra Pox Fix con base de resina epoxi. Para mezclar la masilla en el cubo de 8 kg se usó el mezclador espiral Collomix MM 85, especialmente adecuado para masas gruesas y pegajosas. El mezclador literalmente «rompe» el componente principal de alta viscosidad y la resina líquida se mezcla rápidamente, de manera que en poco tiempo se alcanza una consistencia suave y fácil de procesar.

El resultado es una terraza de cubierta de ático de alta calidad, que, para alegría de los jefes de obra, cumple las exigencias estrictas y que, en forma actual, aporta un alto nivel de calidad de vida al inmueble.

Declaraciones de D. Jöhrens de Jöhrens Gartenideen, Hannover: «Este fue el primer proyecto en el que usamos productos de la empresa Collomix. Debido a las condiciones de la obra, había dudas sobre si podíamos procesar las cantidades necesarias según la demanda. El espacio disponible para mezclar era muy pequeño y las cargas de cubierta limitaban mucho las opciones de almacenamiento. Pero con la máquina Collomix elegida, todo fue muy sencillo. La calidad de las mezclas siempre fue óptima y, por ello, el material se dejaba procesar de forma óptima. El jefe de obra está encantado con la solución: ¿qué más se puede pedir?»