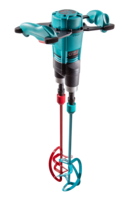

XM 2-650: Mezcladora de acción forzada

Instalación de componentes de hormigón prefabricado para tráfico ferroviario de uso intenso

Uso increíble de la tecnología de mezclado Collomix con mortero para lechada fluida multicomponente y mezcladora de acción forzada XM 2-650

El proyecto de circulación Turning Loop Leutewitz para el tranvía de la Dresdner Verkehrsbetriebe finalizó en el verano de 2020. A los contratistas se les asignó el desarrollo completo del circuito de inversión, que se realizó mediante la técnica conocida como «vía en placa».

La lechada epóxica fluida garantiza la resistencia de los elementos de hormigón de uso intenso

En la zona del circuito de inversión hay dos paradas de tranvía, entre otras cosas. Dentro de las paradas se instalaron elementos de hormigón, llamados Dresden Combibords. La Dresdner Verkehrsbetriebe utilizó estas plataformas especiales por primera vez como solución de ingeniería estructural para las paradas, a fin de permitir que los pasajeros subiesen y bajasen de los vehículos de forma segura al mismo nivel.

Para garantizar que los Combibords soporten las elevadas cargas mecánicas que se ejercen sobre ellos, se fijan con un mortero de lechada de alta resistencia a base de resina epoxi después de colocarlos. El mortero fluido se extiende por toda la superficie bajo los componentes de hormigón y proporciona una conexión sin cavidades para garantizar la resistencia necesaria de los elementos de hormigón. Los contratistas optaron por utilizar el mortero de alto rendimiento de 3 componentes ASODUR-EV-DCB, fabricado por Schomburg. Este mortero de alto rendimiento fue desarrollado, entre otras cosas, para los Dresden Combibords y cumple con las altas exigencias de resistencia mecánica, buena adherencia al hormigón y al acero, resistencia al agua y buenas propiedades de fluidez. El mortero autonivelador también se puede trabajar en capas de 10 mm a 200 mm de grosor.

Durante la aplicación, fue posible verter en dos días un total de unos 110 metros lineales de elementos de hormigón con espacios de hasta 80 cm de ancho y un grosor de capa de 25 a 45 mm en la zona de las paradas. Esto corresponde a un volumen de procesamiento de unas 7 toneladas y unas 120 mezclas de material. Las empresas Collomix y Schomburg analizaron previamente los requisitos de la tecnología de mezclado. Se decidió utilizar la mezcladora de acción forzada XM 2-650 de Collomix para mezclar la mezcla de resina y endurecedor con el agente de carga. Los responsables estaban convencidos de que el principio de mezcla de Collomix, la facilidad de uso del equipo y el control automático del tiempo de mezcla facilitarían considerablemente el trabajo en general.

La resina premezclada se añade al agente en la mezcladora

Lechada perfectamente mezclada

Vertido de la lechada en las cavidades

La selección correcta de las herramientas de mezcla para la XM es de especial importancia para conseguir un buen resultado

Durante el primer paso de la operación, los dos componentes de la resina líquida y el endurecedor se mezclaron previamente a fondo en un recipiente separado utilizando una mezcladora manual Collomix con la paleta DLX adecuada. Esto es esencial para garantizar que los componentes se mezclen completamente entre sí en la proporción correcta. En general, no se consideró la mezcla manual con el agente de carga debido al volumen de material y a que era necesario mantener la fiabilidad durante el proceso. Es crucial que el proceso de mezcla tenga un alto grado de precisión de repetición para mantener la calidad de procesamiento del mortero en todo momento. La tecnología de mezclado influye en gran medida en las características de flujo, en el tiempo de reacción del material y en la preparación sin residuos. Por lo tanto, se seleccionó la mezcladora Collomix XM 2-650 con herramientas activas de mezcla dobles y un rascador de bordes, que evita los depósitos de material en el borde de la cubeta. El proceso de mezcla se controla con la ayuda de un temporizador para garantizar que se respeta con precisión el tiempo de mezcla necesario. Para cada mezcla, se añadieron a la mezcladora dos unidades del agente de carga junto con la cantidad correspondiente de la mezcla de resina, un total de 60 kg, y se mezclaron completamente en 180 segundos. Gracias a la alta calidad de la mezcla, no fue necesario trasladar el material y mezclarlo de nuevo.

La cubeta de mezcla extraíble de la mezcladora de acción forzada Collomix, que podía transportarse directamente al lugar de procesamiento con la ayuda de un carrito, resultó ser de gran ayuda y redujo considerablemente la carga de trabajo. El mortero se llenó directamente en el material de lechada, lo que también permitió aplicar el material de forma limpia y sin desperdicios. El mortero se tuvo que procesar rápidamente debido a la vida útil del mismo. Como el material recién mezclado se suministró sin interrupciones, el método funcionó a la perfección.

La alta calidad de procesamiento del material y la consistencia del resultado de la mezcla impresionaron a los comerciantes y técnicos involucrados. La rapidez con la que estuvo listo el material de la mezcla fue igual de impresionante. El alivio físico que supuso el uso de la mezcladora de acción forzada Collomatic XM2-650 como solución de mezcla fue una gran noticia para las personas implicadas.